방문해 주셔서 감사합니다.

SEARCH

기능 안전

-

PROJECTS ETC KOREA Co., Ltd.

Functional safety

기능 안전 Functional safety

(SIL인증 Safety Integrity Level)

산업이 발전하면서 안전 Safety이라는 개념이 생기기 시작했습니다.

안전은 (safety) 원자력 발전소가 생활의 중요한 동력원으로 사용되던 중 1957년 영국에서 발생한 원전화재 사건으로 방사능 물질에 의해 수백 명의 인명 피해가 발생하면서 안전이라는 개념이 기계나 장치등에 중요한 현안이 되었습니다.

이 당시에는 대부분의 안전 개념이 주로 안전장치(Safety Device), 안전 방벽(Safety Barrier), 예방(Prevention) 그리고 보전(Preservation)의 개념으로 인식되었습니다.

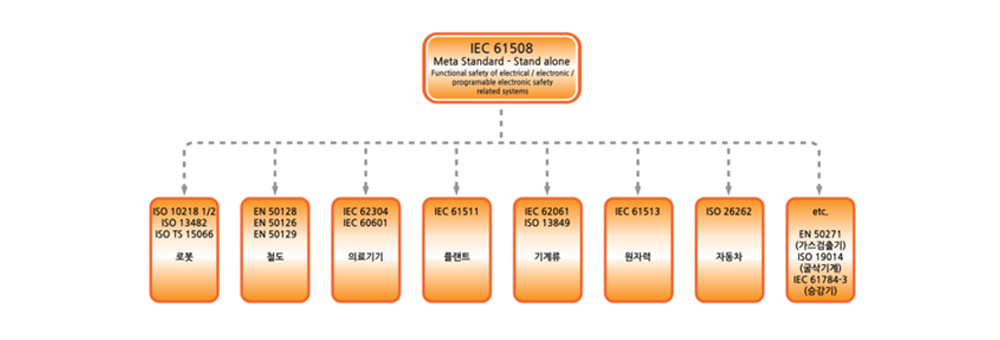

그런데 1980년대부터 소프트웨어가 탑재된 안전 관련 제품들이 생산되면서 새로운 개념의 안전이 등장하였고 1998년 IEC 61508 이라는 기능안전 (Functional Safety) 관련 국제표준이 탄생하였습니다.

Functional Safety는 장치산업, 기계, 플랜트, 의료기기, 원자력, 자동차, 철도 등 안전과 관련된 모든 산업에 적용되며, 각 분야별 다양한 제품에 적용 가능 합니다.

Projects etc의 Functional Safety(기능 안전) 인정 업무 범위:

1. IEC 61508 Series 파생 제품 규격

ISO 22201-1/EN 81-20/EN 81-50 Lifts & elevators - PESSRAL(controller)

EN 50156-1 Furnaces and ancillary equipment

IEC 60601-1-(2) Medical equipment

(ISO 14971 Medical devices – Risk management to medical devices)

EN 12375 Traffic signal-controller

IEC 61131-6 Safety PLCs

2. IEC 61508 Series 파생 산업 규격

IEC 61511 Series Process industry plant(플랜트 산업)

ISO 26262 Road vehicles

EN 50126(+New)/50128/50129 Railway and signaling applications

IEC 62278/62279/62425 Railway and signaling applications

(Projects etc Pty Ltd is recognized as an ISA/ASBO under Railway Regulations)

ISO 19014 1~5 Earth-moving equipment(건설 장비의 자율주행)

ISO 13849-1/2 : Safety of machinery – Safety related parts of control systems

IEC 62061 Safety of machinery – Functional safety of safety-related control system

ISO 10218-1/2: Robots and Robot systems for industrial environment

ISO/TS 15066 Robots and robotic devices – Collaborative robots(협동로봇)

ISO 13482 Robots and robotic devices – Safety requirements for personal care robots

3. IEC 61508 Series 파생 부품 규격

IEC 61800-5-2 Adjustable Speed Drives

4. IEC 61508 Series 파생 시스템 규격

IEC 61784-3 Field Bus/Safety over Communication Systems

IEC/TR 62513 Guidelines for the use of communications systems in safety related applications

EN 50556 Road traffic signall systems

기능 안전 인정 업무 범위 확인:

Accreditation full Scope of Projects etc Pty Ltd.

[ https://nata.com.au/ ] under Accreditation No. 17171

최근 들어 제품 및 시스템의 복잡도 증가와 소프트웨어 및 로직의 중요도가 커짐에 따라 석유, 가스, 원자력, 플랜트 뿐 아니라 기계, 일반 산업, 철도, 자동차, 건설장비 등의 모든 영역에서 안전의 중요성이 커지면서 Functional Safety가 적용되고 있습니다.

그렇다면 Functional Safety(기능 안전)는 무엇인가?

먼저 “Safety”를 정의하면,

Safety is generally accepted as being “FREEDOM FROM UNACCEPTABLE RISK OF PHYSICAL

INJURY or DAMAGE TO HEALTH OF PEOPLE, EITHER DIRECTLY, or INDIRECTLY as a result of damage to property or to the environment……

허용 불가능한 리스크(위험성이)가 존재하지 않는 것.

Functional Safety is part of the overall safety that depends on a system or equipment operating correctly in response to its input…

(Definition from IEC 61508-0)

기능 안전은 입력에 대한 응답으로 시스템 또는 장비가 올바르게 작동하는 전반적인 안전의 일부이다.

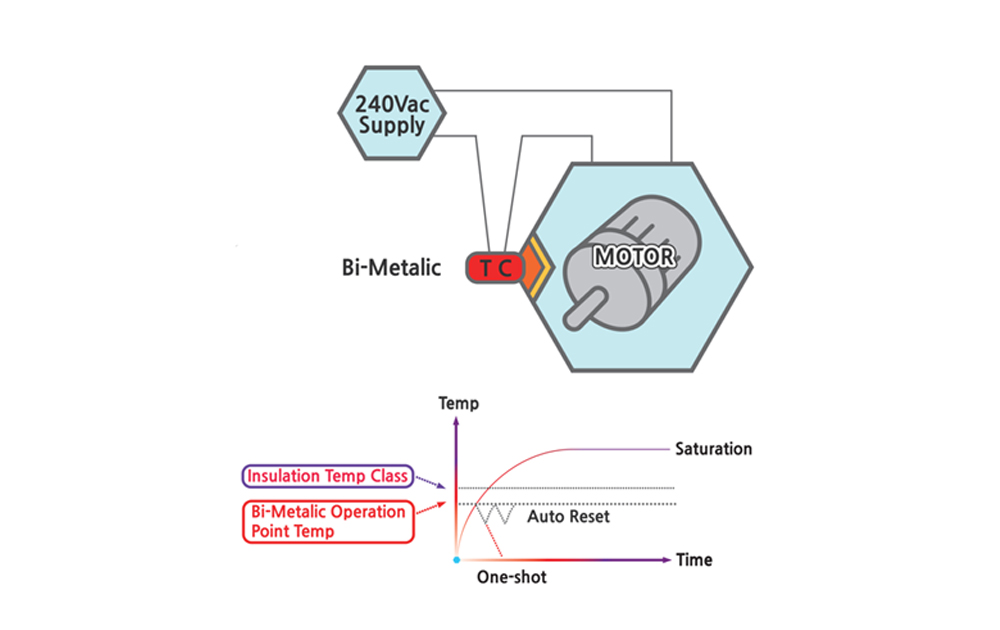

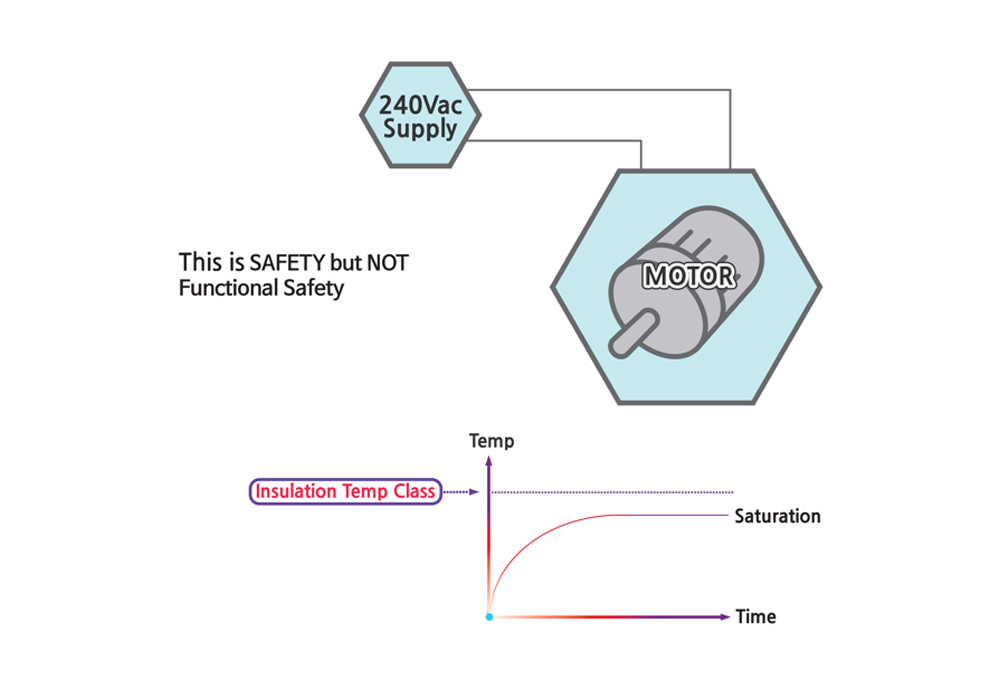

기능 안전의 간단한 예를 들자면, 모터 권선속에 내장된 Thermal sensor를 이용하여 모터가 과부하(overheat)되기 전에 모터의 전원을 차단해 주는 over-temperature protection device가 되겠습니다.

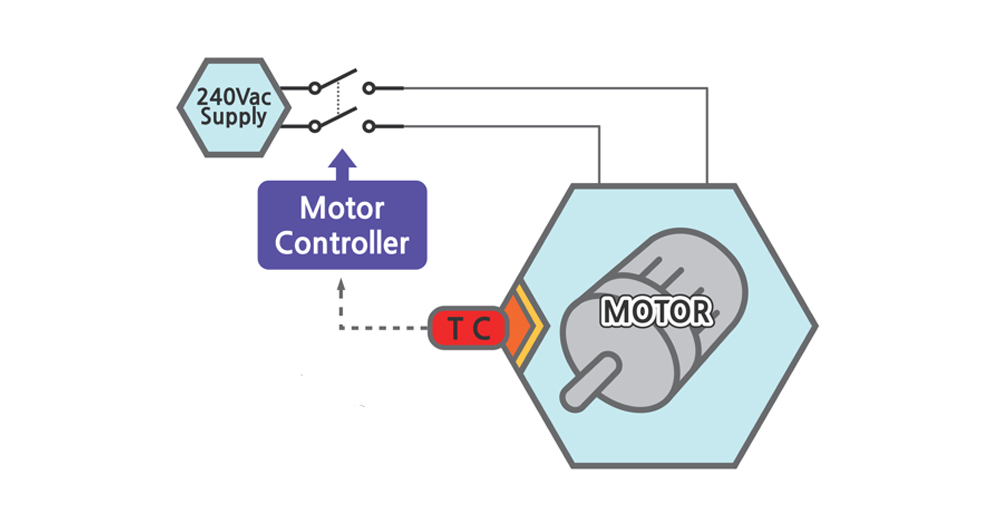

모터 컨트롤러를 이용한 제어가 간단한 기능 안전의 예라고 할 수 있겠습니다.

하지만 높은 온도를 견딜 수 있게 절연이 특화된 모터의 경우는 기능 안전이라 할 수 없겠습니다.

(inherent safe design is not a Functional Safety)

다시 기능 안전의 정의에서

Functional Safety is part of the overall safety that depends on a system or equipment operating correctly in response to its input…(Definition from IEC 61508-0)

기능 안전은 입력에 대한 응답으로 시스템 또는 장비가 올바르게 작동하는 전반적인 안전의 일부이다…

So WHAT can cause the system (or equipment) to NOT “operate correctly”?

그렇다면 무엇이 시스템(또는 장비)을 ‘올바르게 작동’하지 못하게 하는가?

1. FAULTS/FAILURES

There are two(three?) types of Faults/failures that need to be considered in Functional Safety…

기능 안전에서 2(3?)가지 타입의 Faults/failures 생각할 필요가 있습니다.

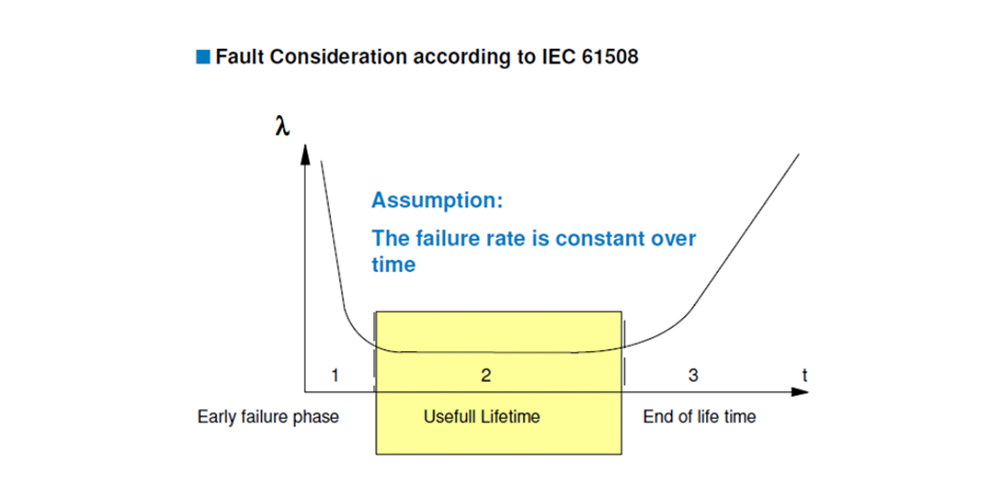

“Random”

“Systematic”(including “Common Cause”) faults…

RANDOM FAILURES – Hardware Components – can compensate by component selection and configuration…( i.e. redundancy)

RANDOM FAILURES은 부품 선정과 배열에 의한 보상이 가능 할 수 있다… 즉, 2중화

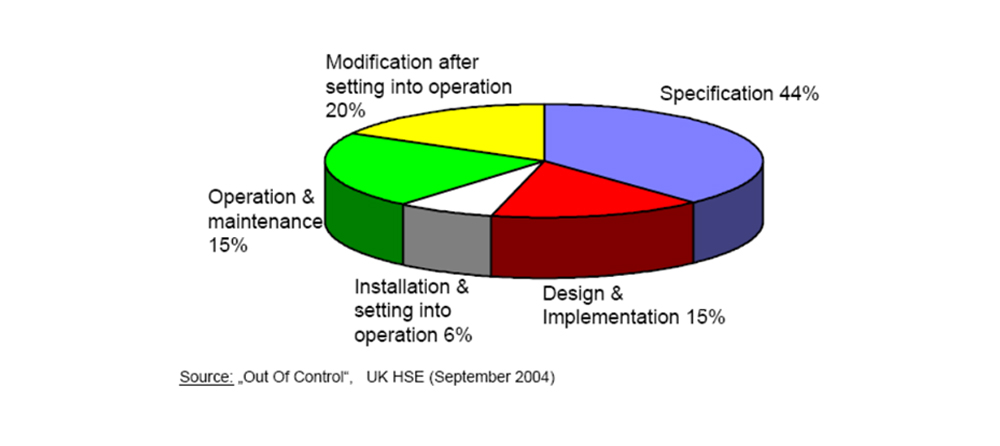

SYSTEMATIC FAULTS caused by wrong spec, wrong design, poor maintenance practices, uncontrolled modifications – includes “common cause faults” in redundant systems – can only be reduced by having a good documented QA and development system in place.

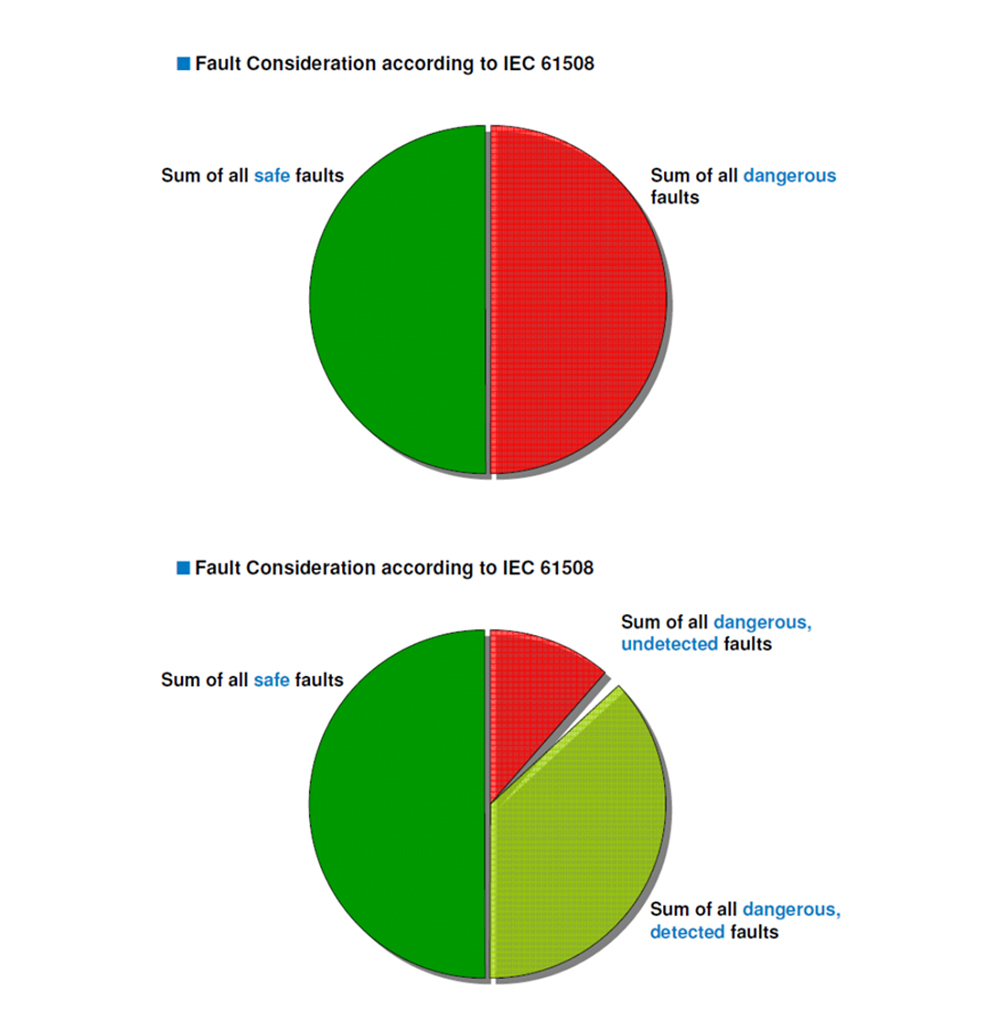

Consideration of Faults/Failures

기능 안전의 주요 도전 목표는 시스템 설계 시 dangerous undetected faults/failures를 요구되는 SIL Level에 맞게 제한하는 데에 있습니다.

Faults/Failures의 원인은 무엇일까요?

1. Incorrect system specifications – hardware and/or software

2. Omission in safety requirement specification

(e.g. failure to develop all relevant safety functions during the different modes of operation)

3. random hardware failure mechanisms

4. systematic hardware failure mechanisms

5. software errors

6. common cause failures

7. human errors

8. environmental influences

(e.g. EMS, temperature, mechanical phenomena etc)

9. supply system voltage disturbances

(e.g. loss of supply, reduced voltages, voltage spikes, reconnection of supply)

IEC 61508은 이러한 faults/failures를 최소화하는데 목적이 요구되며, 기능 안전(SIL)의 인증 과정이라고 할 수 있겠습니다.